آبکاری موضعی یاتاقان های Bimetal و Tri metal توسط لایه های نیکل /آلیاژ سه جزئی پایه سرب/ قلع

همواره پروژه هایی که با هدف تولید قطعات مهندسی در کشور اجرا میشونداز درجه اهمیت بالایی برخوردار هستند. زیرا به واسطه اجراییشدن آنها از یک سو ، گامی در جهت خود کفایی ملی برداشته و از سوی دیگر میتوان در رقابت با سایر تولیدکنندگان جهانی در بازارهای بین المللی زمینه ساز ارز آوری برای کشور بود . از جمله صنایعی که ضرورت بومی سازی آن همواره مطرح بوده است صنعت یاتاقان سازی میباشد که در طی این سال ها تلاش های بسیار زیادی جهت تولید آن صورت گرفته است. یاتاقانها دسته بندی متنوعی دارند که نظر به ماهیت عملکردشان باید پوشش هایی بر روی آنها استفاده گردد که به واسطه آنها خواص سطحی بهبود یابد. پوشش آلیاژی سرب – قلع – مس به دلیل خواصی همچون مقاومت در برابر سایش ، خوردگی وخستگیازجمله رایج ترین پوشش ها بر روی سطوح درگیر یاتاقان ها میباشد. اعمال موضعی و یکنواخت این پوشش بر روی سطوح یاتاقان از جمله چالش هایی میباشند که در این طرح با موفقیت بر آن غلبه شده است. با اه اندازی این خط که شامل آماده سازی قطعات (pretreatment) ، ماسک نمودن قطعات (Masking) ، نصب بر روی جیگ(Fixturing) ،آبکاری(Electroplating) وعملیات تکمیلی(post treatment) میتوان تمامی سطوح یاتاقان را با بالاترین کیفیت و مطابق با استاندارد های موجود آبکاری نمود. در طول سالیان متمادی به دلیل وجود تحریم ها و در اختیار نبودن چنین تکنولوژی هایی به ناچار گرفتار اتلاف وقت ، هزینه و انرژی زیاد در صنعت بخصوص صنایع نفت ، گاز و پالایشگاهی بودیم. به لطف خدای متعال هم اکنون بدون نیاز و کمک از هیچ شرکت خارجی قادر به ساخت قطعات چند لایه هستیم.

معرفی طرح:

در تولید قطعات مهندسی به ویژه تجهیزات دوار نیروگاهی و پالایشگاهی دو پارامتر نقش موثری را در تعیین طول عمر کاری قطعه ایفا میکند. اولین پارامتر جنس قطعه و دومی مورد ویژیگی سطح قطعه است. این مهم از آنروست که علاوه بر تنش های مکانیکی وارده بر قطعه و تاثیرات ناشی از آن رفتار سطحی قطعه نقش بسزایی درمیزان طول عمر آن ایفا میکند. نظر بالا بودن هزینه های مربوط تولید قطعات مهندسی ، همواره تلاش میشود که با به کار گیری انواع روش های متالوژیکی نسبت به افزایش طول عمر آنها اقدام شود. یکی از موثرین روش ها در بهبود رفتار سطحی قطعات ، استفاده از فرآیند آبکاری میباشدکه بسته به نوع خواص موردنظر میتوان از پوشش های متنوعی استفاده نمود. از جمله قطعاتی که فرآیند تولید پیچیده ای دارند یاتاقان های برنز سرب دار میباشند که در روند تولید آنها چالش های بسیاری وجود دارد که از جمله آنها میتوان به چسبدگی برنز به جداره فولادی، بروز تخلل در ساختار برنز و نیز نحوه توزیع سرب در این زمینه اشاره نمود که در طی فرآیند ریخته گری باید بر آن غلبه نمود. با توجه به ماهیت متخلل فلز پایه (برنز سرب دار) سیکل آماده سازی سطحی برای این قطعات بسیار حائز اهمیت است . در ابتدای کار محلول چربی گیری و اکسیدزدایی متنوعی با فرمول های خاص برای آماده سازی سطح این قطعات ساخته ودر مقیاس آزمایشگاهی مورد تست قرار گرفت و در نهایت شرایط آماده سازی مناسب و بهینه برای تولید انبوه یاتاقان پس از نتیجه گیری نمونه های آزمایشگاه حاصل شد. نظر به ماهیت عملکردی یاتاقان ها ی پوشش های پایه سرب، به دلیل خواص ضد اصطکاکی فوق العاده ای که دارند بهترین گزینه برای یاتاقان های برنزی سرب دار می باشند اما استحکام خستگی نسبتا پایین آنها میزان کارایی را در مواقعی که میزان بارگذاری بالا باشد محدود می نماید.علاوه بر این سرب خالص مقاومت به خوردگی پایینی را در برابر روغن های اسیدی دارد و از همین رو پوشش های پایه سرب معمولا حاوی حداقل (8-12)درصد قلع میباشند که مانع از خدمات خوردگی میشود. همچنین به منظور بهبود استحکام خستگی ، ترکیب سرب و قلع را با مس آلیاژ می نمایند که مقدار مس در این آلیاژ( 1-3)درصد توصیه شده است. ضخامت این پوشش با توجه به نوع قطعه (20-50) میکرومتر میباشد . نکته ای که در این میان وجود دارد این است که اگر پوشش آلیاژی سرب -قلع -مس(بابیت) را به صورت مستقیم روی سطح پایه برنزی اعمال نماییم احتمال مهاجرت قلع از پوشش به سمت فلز پایه (برنز ) وجود دارد که این پدیده منجر به تشکیل فازهای تردد ناشی از ترکیب مس و قلع نظیرcu2sn, cu6sn5 خواهد گردید. تشکیل این فازها استحکام چسبندگی پوشش به زیر لایه را کاهش می دهد. از سوی دیگر مهاجرت قلع از پوشش آلیاژی به سمت فلز پایه منجر به کاهش مقدار قلع موجود در پوشش و در نهایت کاهش مقاومت به خوردگی آن می گردد.

با توجه به دلایل ذکر شده و به منظور ممانعت از بروز آنها باید لایه نازکی از نیکل به عنوان مانع(Barrier) بر روی سطح برنز رسوب داده شود تا بدین ترتیب نفوذ قلع به درون ساختار مس را متوقف سازد. ضخامت این لایه نیکلی در حدود (2-5) میکرومتر می باشد. در نهایت روی قطعه یاتاقان پوششی نازک از قلع خالص با ضخامت (2-5) میکرومتر رسوب داده میشود که هدف اولیه آن جلوگیری از اکسیداسیون قطعات در مجاورت با محیط می باشد . از سوی دیگر این پوشش قلع به عنوان روان کننده خشک استفاده میشود که به هنگام نصب یاتاقان های جدید در محل و در مواجهه اولیه با موتور ، از پوشش اصلی (لایه آلیاژی بابیت )محافظت می کند.

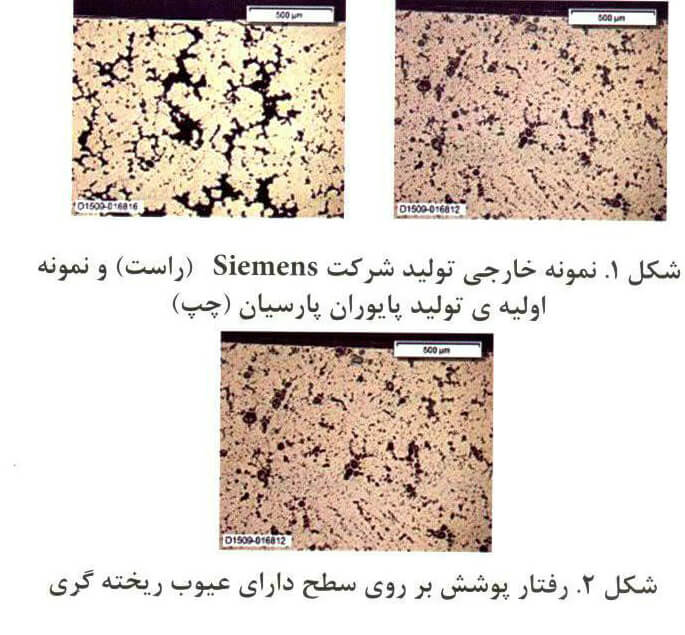

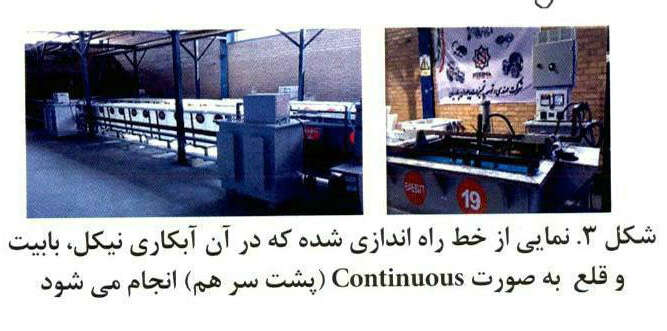

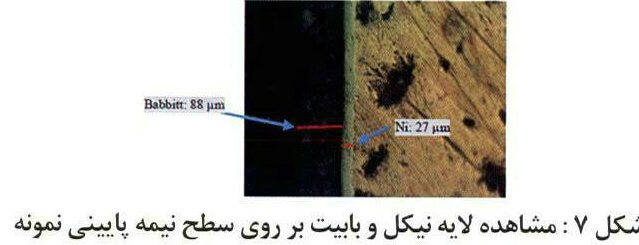

کلیه فرآیندهای مربوط به این طرح در خط کامل آبکاری یاتاقان با سه پوشش نیکل -سرب – قلع و قلع که با استفاده از بهترین مواد ممکن ساخته و راه اندازی شده است انجام میشود. نمایی از این خط در شکل 3 نشان داده شده است . شایان ذکر است که اجرایی شدن طرح حاضر توانست منجر به بهبود کیفیت ریخته گری قطعات و فرآیند تولید آنها گردد. به این ترتیب که در ابتدا عیوبی ساختاری در قطعات وجود داشت که پیش از فرآیند آبکاری غیر قابل رویت و شناسایی بودند ولی پس از اعمال پوشش بر روی قطعات مجموعه ای از نواحی عاری از پوشش بر روی قطعه نمایان گردید که در ابتدا تصور می شد منشا عیوب آبکاری است که پس از بررسی های صورت گرفته و مقایسه تصاویر متالوگرافی مقاطعی از قطعه یاتاقان های تولید شده داخل یا نمونه خارجی مشخص گردید که ریشه این عیب در ساختار فلز پایه میباشد. در شکل 1 تصاویر مربوط به مقاطع فلز پایه نشان داده شده است . همچنین در شکل2 تبعات ریز ساختار ناشی از عیوب موجود بر فرآیند آبکاری نشان داده شده است. همانطور که مشاهده می شود در نمونه داخلی مجموعه ای از عیوب وجود دارد که در اثر وجود آنها پوشش دچار عدم پیوستگی سطحی و عدم یکنواختی شده است. در نهایت با بررسی های صورت گرفته این مجموعه توانسته است این مشکلات را برطرف نموده و قطعات را مطابق با شرایط استاندارد تولید نماید. در این مسیر، علاوه بر رفع عیوب ریز ساختاری ریخته گری که شامل حفره ، مک ، تجمع سرب و تشکیل محلول جامد می شد. سطوح مربوطه توسط عملیات سنگ زنی( Grinding) و گیلانس کاری برای لایه نشانی مطلوب پوشش آماده می شود.

چالش های طرح :

از جمله مشکلاتی که در مسیر اجرایی شدن طرح وجود داشت میتوان به موارد زیر اشاره نمود:

-شکل هندسی پیچیده قطعات و لزوم به کارگیری آندهای کمکی جهت تضمین توزیع فلزی مناسب و ایجاد ضخامت یکنواخت لایه پوشش آبکاری در قسمت های برجسته

-تلرانس های ابعادی بسیار محدود و لزوم به کارگیری تجهیزات ویژه آبکاری

– تنوع قطعات مورد نظر برای آبکاری ( قطعات کوچک و بزرگ از 1kg تا kg 30 )

– لزوم آبکاری موضعی در قسمت های خاص قطعات

– ضرورت به کارگیری عملیات آماده سازی خاص برای قطعات با توجه به متخلل بودن فلز پایه

– لزوم ثابت نگه داشتن شرایط آبکاری جهت ثابت ماندن ترکیب آلیاژ بابیت

– رعایت مسائل زیست محیطی با انتخاب محلول های غیر فلوبوراتی به عنوان نسل جدید مواد آبکاری آلیاژی سرب

چالش آماده سازی سطح برنزی قطعات یاتاقان :

به دلیل ویژه بودن فرآیند تولید یاتاقان و محدودیت تلرانس های ابعادی آن ، در آماده سازی قطعات علاوه بر غوطه وری در محلول چربی گیری گرم با فرمول ویژه و اسید شویی ویژه( picking) همراه با ممانعت کننده (inhibitor) از چربی گیری الکتریکی (آندی) که منجر به هیدروفیل شدن سطح میشود، استفاده کرده و در نهایت سطح آماده پذیرش نیکل میشود. تمامی محلول های مذکور مخصوص آلیاژ فلز پایه تهیه و فرموله گردیده است.

چالش خروج گاز هیدروژن در هنگام آبکاری:

کلیه قطعات در این خط توسط فیکسچرهای استاندارد با طراحی خاص بر روی تسمه هایی از جنس مس قرار می گیرند که این تسمه ها توسط یک موتور گیر بکس دارای حرکت رفت و برگشتی در محدوده 15 سانتی متر میباشند که باعث تلاطم محلول شده و خروج گاز هیدروژن محبوس شده را از داخل محلول بهبود می بخشد و منجر به بالا رفتن کیفیت سطحی پوشش میشود.

چالش عدم ایجاد ضخامت یکنواخت لایه آیکاری در یاتاقان های ژورنال استوانه ای:

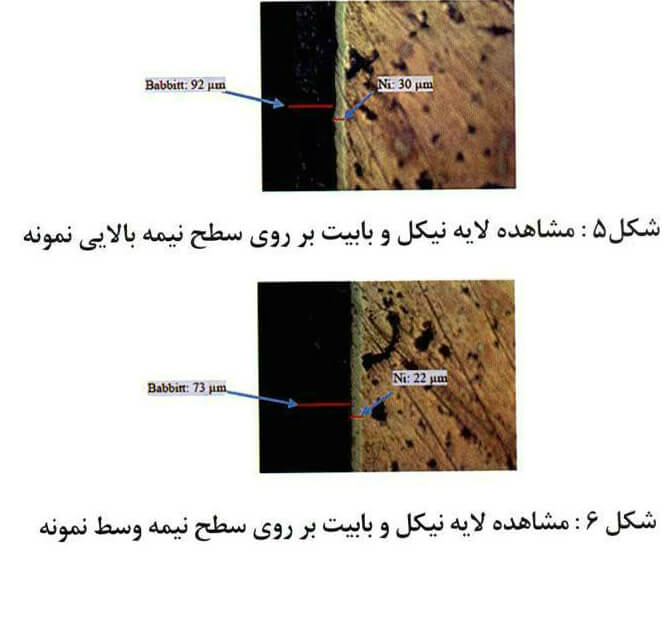

تلرانس های هندسی استوانه ای بودن (cylindricity) در یاتاقان های ژورنال استوانه ای (journal Bearings) ، با توجه به حساسیت دقت استوانه ای بودن قطعه ، می بایست حدود 0.02 میلی متر باشد.از آنجایی که عدد نهایی این اندازه منوط به پوشش می باشد و پس از پوشش فرآیندی برای اصلاح وجود ندارد ، ضخامت پوشش در نیمه بالایی ، وسط و نیمه پایینی یاتاقان نباید بیشتر از 10 میکرومتر تفاوت داشته باشد.از این رو یکی از روش های ایجاد ضخامت یکسان پوشش مورد نظر، استفاده از آند مرکزی با در نظر گرفتن شرایط هندسی و ابعاد مناسب است. شکل جیگ ها و برق رسانی به یاتاقان ها بسیار حائز اهمیت است چرا که اگر برق رسانی ار محل مناسب صورت نگیرد و تمهیدات مناسب در نظر گرفته نشود احتمال ایجاد لایه غیر یکنواخت در سطح یاتاقان وجود دارد. لذا آند مرکزی با قطر و طول های مختلف باید کاملا پایدار و ثابت در مرکز قطعه قرار گیرد تا توزیع فلزی مناسب تضمین شود. ساخت همگن آند مرکزی نیکل ، بابیت (آلیاژ سرب و قلع) و قلع به روش ریخته گری و استفاده از آند با قطر متناسب با ضخامت مورد نظر و قطر داخلی یاتاقان ، تنها با آزمون و خطا میسر بوده و با انجام چند آزمایش ، ابعاد مناسب آند در قطر و ارتفاع مشخص شده و شرایط پوشش دهی یکنواخت فراهم میشود.

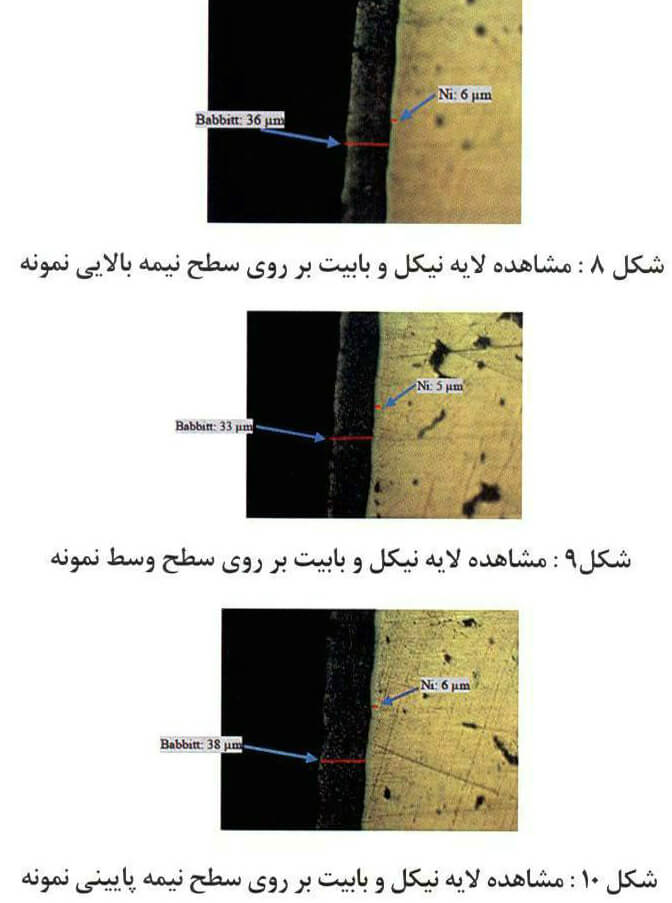

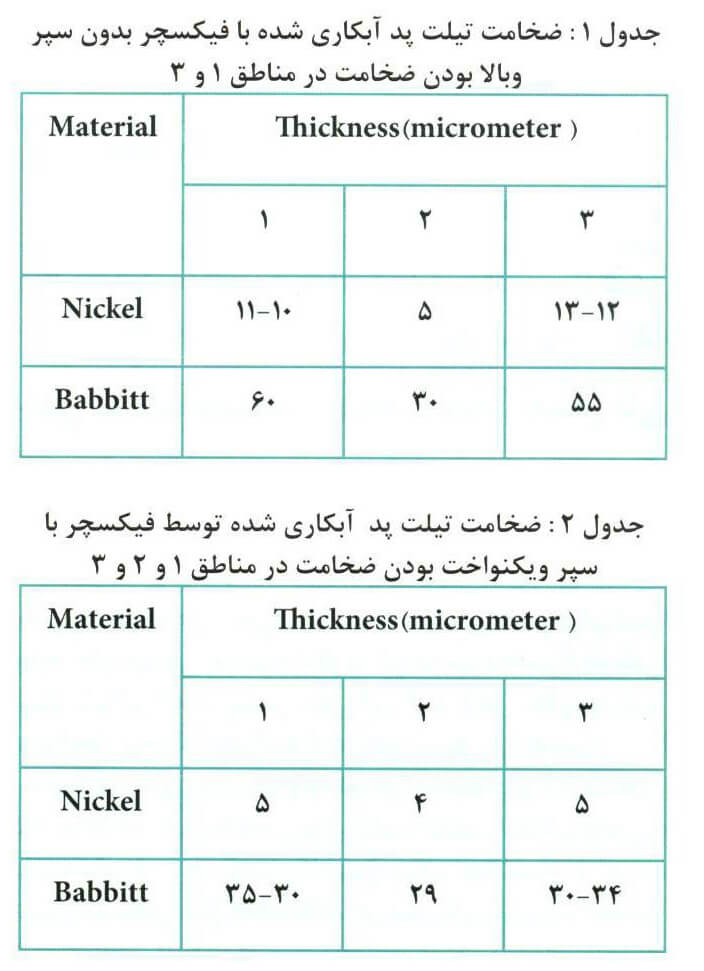

در تصاویر ذیل متالوگرافی قطعه یاتاقان ژورنال استوانه ای که با fixturing نامناسب و بدون آند مرکزی آبکاری شده ، آمده است.

از مشاهده تصاویر بالا چنین تحلیل می شود که ضخامت لایه های نیکل و بابیت در قسمت های مختلف یاتاقان ، متفاوت است و دراین صورت یاتاقان های تولید شده تلرانس های ابعادی لازم را ندارد و مورد استفاده قرارنمی گیرد.

محدوده مجاز تلرانس برای خطای ضخامت لایه بابیت 10 میکرومتر در بالا ، وسط و پایین قطعه و برای لایه نیکل 3 میکرومتر در نظر گرفته شده است.

تصاویر مربوط متالوگرافی قطعه یاتاقان ژورنال اسوانه ای که با FIXTURING مناسب و با آند مرکزی آبکاری شده در ذیل آمده است.

همانطور که مشاهده می شود اختلاف ضخامت بابیت در بالا، وسط و پایین قطعه کمتر از 10 میکرومتر بوده و ضخامت نیکل در هر سه قسمت قطعه تقریبا برابر میباشد.

چالش آبکاری موضعی یاتاقان های ژورنال استوانه ای:

طبق دستور نقشه فنی که مطابق با نمونه فابریک می باشد ، سطح بیرونی یاتاقان های ژورنال استوانه ای به دلیل تلرانس های ابعادی محدود می بایست عاری ازلایه های نیکل و بابیت باشد. بنابراین ، به جهت جلوگیری از پوشش بابیت و نیکل در سطح بیرونی این قطعات ، از بین چند گزینه برای ماسک کردن در نهایت از چسب های ضد اسید و مقاوم به حرارت بالا و یک نوع واکس مخصوص مقاوم به اسید و دمای بالا با دقت و ظرافت مطابق با دستورالعمل های خاص جهت ماسک کردن (Masking) استفاده میشود.

چالش ایجاد دندریت ها در فصل مشترک ماسکینگ و سطح قطعه:

فرآیند آبکاری قطعات شامل دو مرحله می باشد: 1. آبکاری نیکل ، بابیت روی سطح داخلی 2. آبکاری قلع کل قطعه(Tin Flash) در طی مرحله اول آبکاری ، چسب ماسک کردن با کمک ساختار مناسب جیگ، کاملا چسبندگی خود را حفظ و از نشستن پوشش روی سطح بیرونی جلوگیری می کند.

پس از اتمام مرحله اول ،لایه قلع که لایه نهایی در یاتاقان های چند لایه محسوب میشود ، روی تمام سطوح قطعه اعمال میگردد. به این منظور پس از نشاندن لایه های نیکل و بابیت ، به جهت آماده کردن یاتاقان برای پوشش قلع ، اثرات چسب و واکس را با با مواد پاک کننده شیمیایی تمیز میکنند. رسوبات دانه درشت تشکیل شده در فصل مشترک قطعه و چسب و همین طور اختلاف ضخامت لایه آبکاری و سطح بستر در لبه های بابیت با یک فرآیند اصلاحی شامل پلیسه گیری توسط ابزارهای مناسب باربرداری از پوشش (Micro Polish) از بین میرود و چربی گیری و آماده سازی مجدد(Activation) روی کل سطوح یاتاقان انجام می پذیرد. این روش آبکاری موضعی در سایر یاتاقان ها شامل Tilting pad، Thrust washer، Trust pad با اندکی تغییر قابل اجرا میباشد.

چالش عدم ایجاد ضخامت یکنواخت لایه در یاتاقان های غیر استوانه ای:

در فرآیند ساخت و تولید یاتاقان های چند لایه یاتاقان هایی وجود دارند که از لحاظ شکل ظاهری با یاتاقان های ژورنال استوانه ای تفاوت دارند ، اما در عمل هر دوی آنها وظیفه نگه داری شفت یا محور را بر عهده دارد. این قطعات بسیار کوچک بوده و دارای احنا و لبه های تیز می باشند و آبکاری آنها نیز به صورت موضعی است . مشکلی که در پوشش دهی این یاتاقان ها وجوددارد عدم ایجاد ضخامت یکنواخت لایه های پوشش میباشد.

به دلیل لبه های تیز در سر و ته انتهای این قطعات و نزدیک بودن لبه ها به آند تعبیه شده در وان ، شاهد ضخامت بالا در نواحی با دانسیته جریان زیاد بودیم . به همین منظور فیکسچری از جنس تفلون که شامل سپر (shield ) برای لبه های تیز بود،طراحی شده تا با کنترل دانسیته جریان در لبه ها به یکنواختی ضخامت در تمامی سطح انحنای این قطعات برسیم. لازم به ذکر است که، در آماده سازی مکانیکی لبه های تیز با ابزار پلیسه گیری خاص تا حد امکان از بین میرود که این امر نیز به یکنواختی ضخامت کمک بسزایی کرده است.

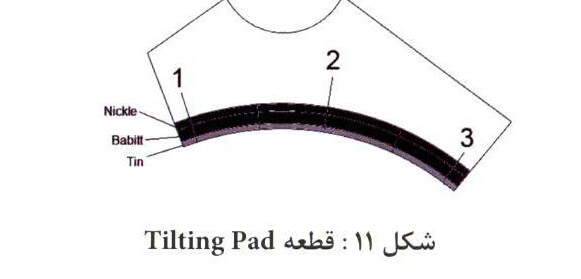

طراحی این فیکسچر به گونه ای است که میتوان بیش از 20 عدد از این قطعات را همزمان با هم آبکاری نمود. چرا که برق رسانی به آنها کاملا یکنواخت و یکسان بوده و ضخامت همه آنها نزدیک به هم می باشد. (با اختلاف چند میکرون) در این فیکسچر به جز سطح انحنا دار قطعات ، بقیه سطوح توسط ادوات فیکسچر کاملا ماسک شده و آبکاری نمیشوند. فرآیند آبکاری این قطعات نیز دو مرحله ای و مانند یاتاقان های ژورنال استوانه ای می باشد. تصویر شماتیک قطعه (Titling pad) به صورت زیر میباشد.مناطق 1و3 لبه های انحنای سطح بوده و به دلیل تیز بودن ، ضخامت پوشش در این مناطق بالا میباشد که با انجام عملیات اصلاحی و طراحی فیکسچر مناسب این مشکل مرتفع گردید.

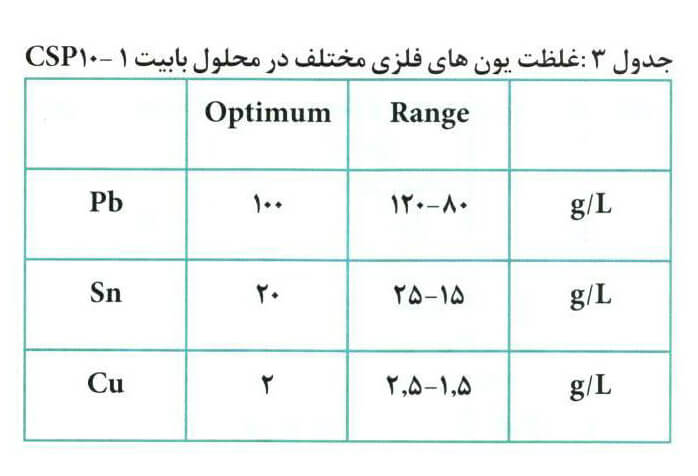

چالش نامنطبق بودن آنالیز لایه بابیت (pbsn10cu2)ترسیب شده با آنالیز محلول الکترولیت بابیت(csp 10-1):

یکی دیگر از چالش های این طرح، نامنبطق بودن درصد ترکیب عناصر در آنالیز لایه بابیت (pbsn10cu2) رسوب داده شده به روش EDX و آنالیز محلول (csp10-1) به روش ICP می باشد. غلظت عناصر در محلول بابیت CSP10-1 طبق استاندارد به صورت جدول زیر می باشد.

طبق استاندارد ISO ، محلول با غلظت یون های فلزی بالا می بایست پس از رسوب به صورت لایه آبکاری روی سطح قطعه دارای 88 درصد سرب ، 10 درصد قلع و 2 درصد مس باشد. اما با انجام آزمایش مشخص شد که علیرغم در نظر گرفتن تمهیدات لازم شامل برق رسانی ، Fixturing و… درصد ترکیب عناصر در لایه آبکاری شده بابیت از ناحیه درصد ترکیب مس دچار عدم انطباق است.پس از بررسی های به عمل آمده مشخص شد که می بایست همواره غلظت مس در محلول بابیت CSP10-1 محصول شرکت اشلوتر آلمان به میزان ثابتی بیشتر از مقدار معین استاندارد باشد تا درصد آن در لایه آبکاری شده به حد مطلوب برسد.

این عدم انطباق در آبکاری آلیاژی که محلول الکترولیت شامل چند جز مختلف است امری طبیعی می باشد چرا که فراهم کردن شرایط مناسب برای رسوب هم زمان یون های سرب ،قلع و مس و هم پتانسیل کردن آنها پیچیدگی هایی به همراه دارد . در نهایت آنالیز محلول تجاری CSP10-1 پس از انجام آزمایشات مربوطه و در نظرگرفتن تغییر در میزان غلظت عناصر و افزودنی محلول ، با آنالیز لایه بابیت pbsn10cu2 آبکاری شده مطابقت پیدا کرداین شرایط در حالت پایدار و ثابت نگه داشته شد.

نتیجه گیری:

در فرآیند ویژه آبکاری (Electroplating) قطعات تکنولوژیکی مانند یاتاقان ، بدون در نظر گرفتن موارد گفته شده به نتیجه مطلوب نخواهیم رسید. شرکت پایوران پارسیان با هدف دستیابی به تکنولوژی تولید یاتاقان ها به عنوان اولین و تنها شرکت مهندسی داخلی دارای تکنولوژی تولید و پوشش دهی یاتاقان های Trimetal در سایزهای بزرگ می باشد. این موفقیت حاصل تلاش و پشتکار واحد پوشش دهی ، واحد کنترل کیفیت ، آزمایشگاه و کلیه کارکنان شرکت پایوران پارسیان و شرکت ایران بورد الکترونیک بوده است.