دستگاه سانتریفیوژ واکسترکتور

-

عملیات حفاری در صنایع نفتی همواره به همراه تولید حجم بسیار بالای پسماند های جامد و مایع بوده و مشکلات بسیاری را برای منطقه اطراف سکو های حفاری به وجود آورده است. علاوه بر این، این پسماند ها دارای خصوصیات خاص و ارزش مندی بوده که توجه شرکت های نفتی را جلب کرده است. مشکل عمده پسماند های حفاری میزان بالای تولید آن است برای مثال در بسیاری از چاه ها نسبت استخراج نفت خام به پسماند های همراه آن 1 به 5 الی 1 به 10 است. از طرفی، پسماند های حفاری عموما دارای درصد بالایی مواد هیدروکربنی اند که امکان بازیافت و جداسازی این مواد را از پسماند ممکن و بصرفه ساخته است.

-

پخش شدن پسماند های حفاری در محیط زیست عواقب بسیار مخرب و مضرری به همراه دارد. در بسیاری از کشور های دنیا قوانین سختگیرانه ای برای نظارت و کنترل این پسماند ها وضع شده است. بدین منظور، در وحله اول سعی شده که با اصلاح، تغییر و استفاده از تکنولوژی های جدید میزان تولید پسماند های حفاری به حداقل میزان ممکن و حتی به صفر برسد که به عنوان Zero Discharge از آن نام می برند و همچنین در وحله دوم پسماند تولید شده را استفاده مجدد، بازیافت، یا بازیابی و در نهایت دفن کنند.

-

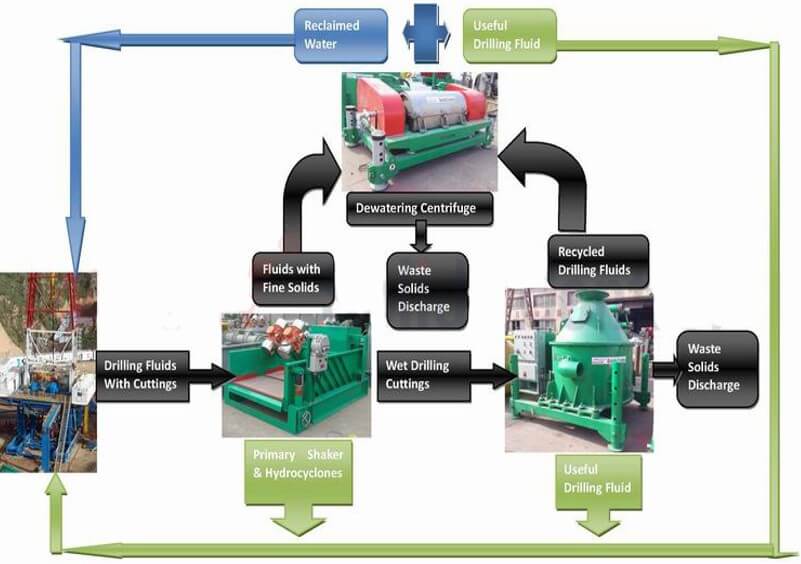

دستگاه اکسترکتور نیز با توجه به نوع پسماندهای حفاری از چاه ، وظیفه غربالگری ذرات روغن و ذرات ریز جامدات را جهت استفاده مجدد در سیکل بازیابی پسماند حفاری به عهده دارد .

این دستگاه همانند دستگاه سانتریفیوژ با توجه به نوع پسماند حفاری در پروسه مدیریت پسماند نصب و استفاده می گردد .

در این مرحله، دستگاه اکسترکتور با وارد نمودن نیروی گریز از مرکز عمودی به پسماند حفاری ورودی موجب جداسازی بخش دیگری از ذرات میکرونی جامد و روغن موجود در گل حفاری میگردد