بررسی ریز ساختار و سختی برنز C93200 ریخته گری شده در قالب فلزی

چکیده:سختی یک ویژگی مهم برای فلز یاتاقان است زیرا برای تحمل نیروهای بالاتر به فلز یاتاقان سخت تری نیاز است.در این تحقیق سختی و ریز ساختار برنز C93200در چهار شرایط ریخته گری متفاوت مورد مقایسه قرار میگیرد. دمای بارریزی 950 و120 درجه سانتی گرادو محیط خنک کاری برای قالب فلزی آب و هواست. نتایج حاکی از این است که بیشترین سختی وقتی حاصل میشود که بارریزی در دمای 950 درجه سانتی گرادو انجماد با پاشش آب باشد

کلمات کلیدی: یاتاقان, ریزه ریخته گری ثقلی, شرایط ریخته گری

مقدمه:اگرچه یاتاقان ها عضو فداشونده دریک مجموعه قطعات متحرکهستند اما بایستی انواع نیروهای محوری و شعاعی را در مقادیر کم و زیاد تحمل نماید. به همین منظور بایستی سختی آنها مناسب باشد یعنی سختی کمتر از عضو اصلی باشد اما نه آنقدر کم که نتواند نیروهای محوری و شعاعی را تحمل نماید. وقتی نیروهای محوری و شعاعی کم باشدآلیاژهای بابیت (پایه قلع) به عنوان فلز یاتاقان پر کاربرد میشود. اما وقتی این نیروها زیاد باشد آلیاژهای برنز مانند برنز C93200 یکی از آلیاژهای پرکاربرد به عنوان فلز یاتاقان است. عواملی که میتواند روی سختی فلز یاتاقان تاثیربگذارد شامل ترکیب شیمیایی مذاب , دمای بارریزی و سرعت انجماد است. در این تحقیق اثر دمای بارریزی و سرعت انجماد روی سختی برنز C93200 مورد مطالعه قرار میگیرد.

مواد و روش تحقیق:

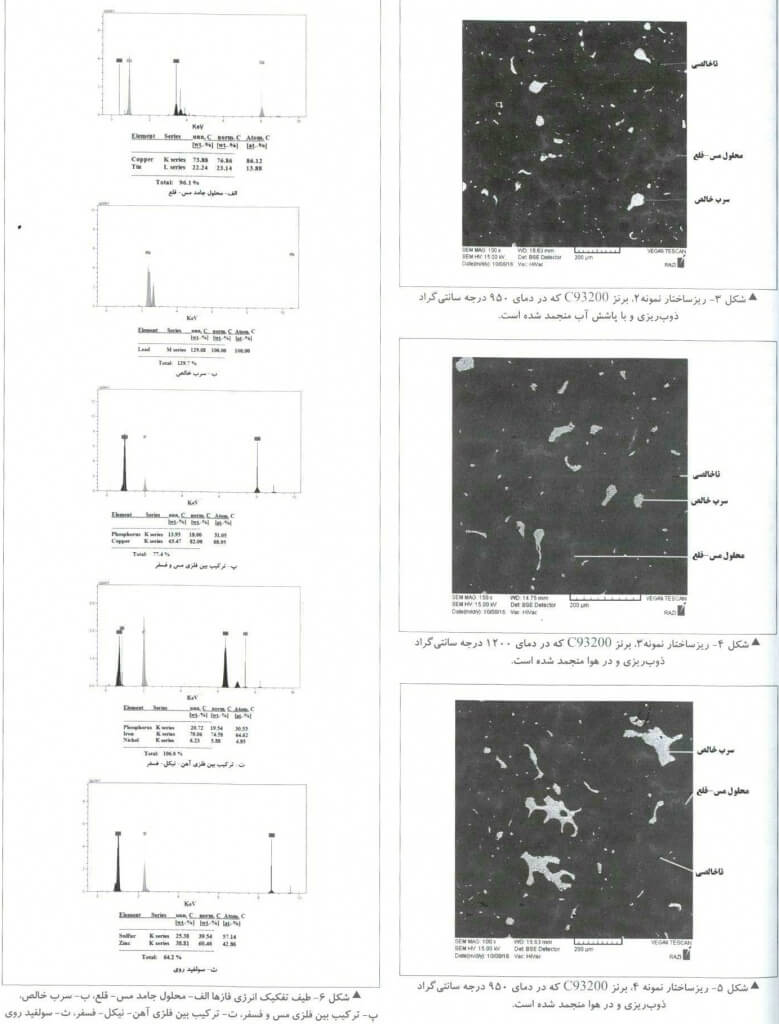

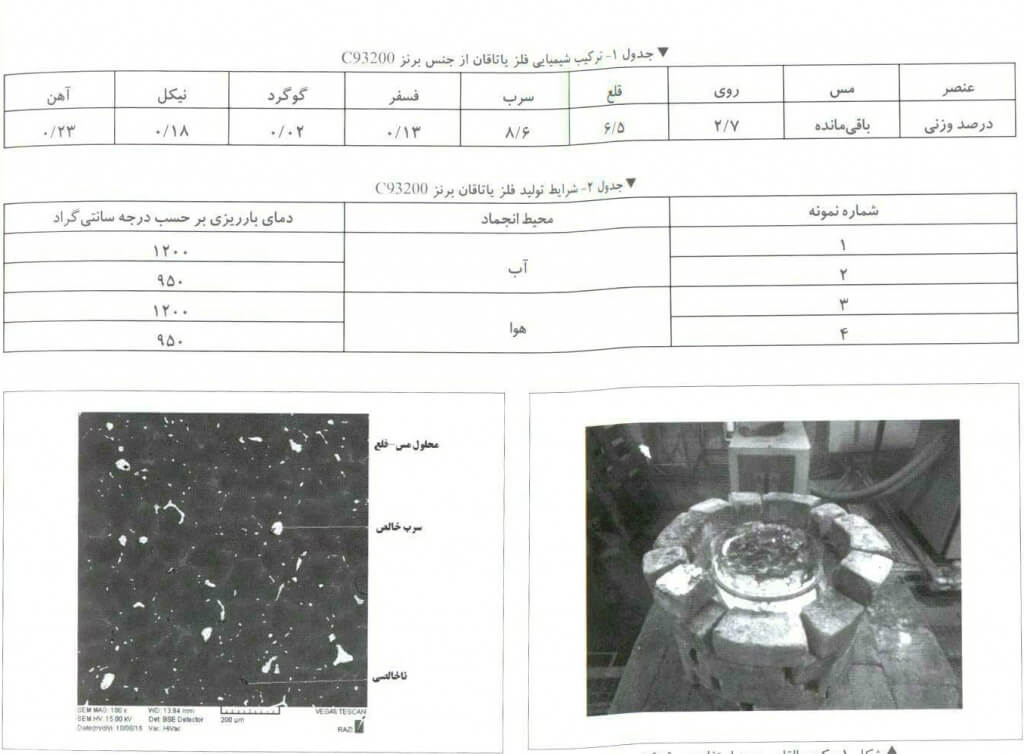

در این تحقیق برای تهیه ذوب از کوره آلفایی ترابیستوری شامل پنل اپراتور , الکترونیک و مدار فرمان اسپلاتور و مدار LC مطابق شکل 1 استفاده شده است. برای دمای پایین ذوب ریزی از فرکانس P یعنی 90 و برای دمای بالای ذوب ریزی از فرکانس 110 استفاده شده است. جنس قالب فلزی به شکل استوانه و به ارتفاع 20 سانتی متر و قطر 11 سانتی متر بوده است. مقدار شارژ برای هر مذاب ریزی 65 کیلوگرم بوده است. انجماد در دو حالت حالت اول انجماد با پاشش آب و انجماد در حالت دوم در هوا انجام شده است. بارریزی در دو دما , یکی با دمایذوب ریزی بالا یعنی 1200 درجه سانتی گراد و دیگری در دمای ذوب ریزی پایین یعنی 950 درجه سانتی گراد انجام شده است. ترکیب شیمیایی مذاب برنز C93200 مطابق جدول 1 میباشد. شرایط تولید فلز یاتاقان از جنس برنز C93200 در جدول 2 خلاصه شده است.

نتایج و بحث:

ریز ساختار نمونه 1, یعنی نمونه ای که در دمای 1200 درجه سانتی گراد ذوب ریزی شده و انجماد با پاشش آب انجام شده است در شکل2 وریز ساختار نمونه 2 یعنی نمونه ای که در دمای 950 درجه سانتی گراد ذوب ریزی شده و انجماد با پاشش آب انجام شده است در شکل3 و ریز ساختار نمونه 3 , یعنی نمونه ای که در دمای 1200 درجه سانتی گراد ذوب ریزی شده و انجماد در هوا انجام شده است در شکل4 و ریز ساختار نمونه 4 , یهنی نمونه ای که در دمای 950 درجه سانتی گراد ذوب ریزی شده و انجماد در هوا انجام شده است در شکل 5 به نمایش گذاشته شده است.در هر چهار شرایط تولید, مطابق شکل 6 الف فاز خاکستری رنگ , آلیاژ محلول جامد 84 تا 92 درصد اتمی مس و مابقی بیشتر قلع و کمتر روی است. مطابق شکل 6ب فاز سفید رنگ , سرب خالص است. فازهای تیره تر نالخالصی هایی از قبیل ترکیب بین فلزی مس- فسفر (مطابق شکل 6ب), ترکیب بین فلزی آهن- نیکل – فسفر(مطابق شکل 6ت)و سولفید روی(شکل 6ث)است. شرایط تولید , مقدار سختی و محدوده اندازه فازها برای هر 4 نمونه در جدول 3 آورده شده است.

با مقایسه شکل 2 تا 6 تفاوتی در نوع فازها و توزیع فازها مشاهده نمی شود. در حالی که اندازه فازها در آن متفاوت است. مطابق جدول 3, سختی نمونه 2 حدود 19 درصد از سختی نمونه1 بیشتر است که دلیل اصلی افزایش سختی در نمونه 2 نسبت به نمونه1 به 60 درصد اندازه بزرگتر فاز محلول جامد مس- قلع- روی نسبت داده میشود.

همچنین سختی نمونه 3 مابین سختی نمونه1 و نمونه 2 است. زیرا اندازه فاز محلول جامد مس- قلع-روی در نمونه 3 ما بین محلول جامد مس – قلع- روی در نمونه های 1و2 است.

مطابق جدول3, اندازه فاز محلول جامد در نمونه4, بزرگتر از فاز محلول جامد مس- قلع- روی در نمونه 2 است اما سختی نمونه 2 از سختی نمونه 4 حدود 4 درصد بیشتر است. دلیل این مساله به تقریبا 3 برابر بودن اندازه فاز سرب خالص در نمونه 4 نسبت به نمونه 2 برمیگردد زیرا فاز سرب خالص بسیار نرم است و سختی کل را کاهش میدهد.

نتیجه گیری:

در این تحقیق , ارتباط ریز ساختار و سختی برنزC 93200 در چهار شرایط تولید متفاوت موردمقایسه قرار گرفته است. دو نمونه در دمای 1200 درجه سانتی گراد و دو نمونه دیگر در دمای 950 درجه سانتی گراد در قالب فلزی بار ریزی شده است. سپس یکی در میان انجماد با پاشش آب و انجماد در هوا انجام شده است. نتایج حاکی از این است که سختی تابعی از اندازه فاز محلول مس- قلع- روی و اندازه فاز سرب خالص است که به طور خلاصه بیشترین سختی وقتی حاصل میشود که بارریزی در دمای پایین (950 درجه سانتی گراد)و انجماد سریع با پاشش آب باشد.