مقایسه آبکاری آلیاژی بابیت(سرب-قلع-مس)درمحلول های پایه متان سولفوناتی و فلوبوراتی

آلیاژ سه جزیی(85-91)درصد سرب(8-12) درصدقلع (1-3)درصدمس به عنوان لایه نهایی( overlay)روی سطح یاتاقان که از جنس برنز است پوشش داده میشود. به یاتاقان هایی که روی سطح آنهاپس از لایه برنز, لایه بابیت پوشش داده شود اصطلاحا تری متال گویند. بین شفت و یاتاقان لایه ای ازروغن روانکار وجود دارد که اگر بار وارد شده به یاتاقان زیاد باشدضخامت این لایه زیادتر در نظر گرفتهمیشود. زمانیکه دمای عملکرد یاتاقان بالا باشد و خطر تغییر ساختار شیمیایی روغن وجود داشته باشدخاصیت مقاومت به خوردگی لایه نهایی اهمیت بالایی پیدا میکند. زیرا در دمای بالا امکان اسیدی شدن روغن وجود دارد که این امر با حضور عنصر قلع در زمینه سرب خنثی میشود. آبکاری این لایه پوشش بر روی قطعات بزرگ و در مقیاس صنعتی برای نخستین بار در کشور با توجه به شرایط تحریم و سختی های پیش روی یاتاقان های کمپرسور,توربین و سایر تجهیزات دوار در شرکت پایوران پارسیان و با همکاری شرکت ایران بورد الکترونیک انجام شده است.

در این طرح رسوب دهی آلیاژ بابیت بامحلول پایه متان سولفونات(MSA) مورد بررسی قرار گرفته که این آلیاژ برخلاف محلول های فلوبوراتی سمی نبوده و رسانایی بالایی دارد همچنین میتون در این محلول غلظت پایینی از یون های فلزی را استفاده کرد. امکان استفاده از شدت جریان بالا ازدیگر مزایای محلول متان سولفوناتی نسبت به محلول فلوبوراتی است. لایه رسوبی توسط الکترولیت پایه متان سولفونات دارای چگالی جریان 1-4 محدود دمایی 20-25 و سختی حدود 16 HVاست. غلظت یون سرب در محلول الکترولیت متان سولفوناتG/L 80-120 , غلظت یون قلع 12-25 G/L و غلظت یون مس 5.1-5.2 G/L است. این محلول شامل مخلوطی از دو افزودنی آلی (PD,AO) است که علاوه بر یکنواخت کردن پوشش از اکسید شدن یون های قلع در صورت آلوده شدن روغن روانکار به آب جلوگیری کرده و باعث افزایش درصد قلع در پوشش میگردد.در فرآیند آبکاری آلیاژ روی سطح کاتدا رسوب یون های SN جلوگیری شده و رسوب یون های CN در یک جریا حدی نفوذی به وقوع می پیوندد.

آزمایش های عملی:

همه محلول ها با استفاده از آب مقطر ساخته شده و مورد آنالیز شیمیایی قرار گرفتند.رسوب دهی آلیاژی به صورت الکتروشیمیایی روی یک الکترود از جنس پلاتین با سطح 2 سانتی متر مربع در یک محفظه الکترو شیمیایی شیشه ای با قابلیت تنظیم خودکار دما انجام شد. ترکیب آلیاژ با استفاده از روش های معمول طیف سنجی و همچنین تعیین عیار با اندازه گیری آمپر انجام شد. نمودارهای پلاریزاسیون با استفاده از مرجع اندازه گیری ولتاژ مدل Gamry 3000 به دست آمد. کاهش پناسیل اهمی با استفاده از دستگاه جبران کننده IR اندازه گیری و به طور خودکار جبران شد. اندازه گیری پناسیل ها با در نظر گرفتن الکترود نقره – کلر انجام شده و به صورت الکترود هیدروژنی استاندارد محاسبه شد. لازم به ذکر است الکترود شمارنده از سیم پلاتین ساخته شده است .ریز ساختارلایه رسوب داده شده با استفاده از روش میکروسکوپ الکترونی (SEM) و با استفاده از دستگاه مدل EVO40XVP مورد بررسی قرارگرفت . برای ساخت نمونه های مورد آزمایش در مطالعه نتایج میکروسکوپ الکترونی عملیات آبکاری روی فویل مسی پرداخت شده انجام شد و ضخامت پوشش حدود 30 میکرومتر بود. اندازه گیری ضخامت لایه به وسیله اندازه گیری وزن قطعه قبل و پس از پوشش دهی صورت گرفت. علاوه بر این ثابت شد که بازدهی جریان کاتد در پوشش دهی آلیاژهای شامل سرب با استفاده از الکترولیت متان سولفات در همه شرایط آزمایش به صورت عملی صددر صد میباشد. در بعضی از قطعات ، ضخامت لایه پوشش دهی شده با استفاده از میکروسکوپ نوری سطح مقطع ، مورد بررسی قرار گرفت . نتیجه تعیین ضخامت لایه پوشش در هر دو روش که مستقل بودند یکسان بود. ساختار پوشش با است فاده از روش اندازه گیری بازتابش اشعه ایکس با دستگاه مدل DRON-3 انجام شد . در این اندازه گیری از ضریب تابش مربوط به مس استفاده شد. مقاومت به اصطکاک نمونه ها با استفاده از ماشین تست اصطکاک و و تست سایش مدل 2010(MFT) تحت شرایط روانکاری شده با روغن صنعتی I-20 مورد ارزیابی قرارگرفت. لایه های آلیاژ سرب – قلع – مس با ضخامت 20 میکرومتر روی یک بلوک برنزی در محلول های ذکر شده رسوب داده شدند. سطح سایشی حدود 2 سانتی متر مربع بود. قطعه شمارنده یک دیسک فولادی با قطر 50 متر مربع بود. آزمایشات اصطکاک و سایش تحت فشار 5MPa وسرعت لغزش 75 m/s با مجموع طول لغزش 1000m انجام شد.کاهش وزن نمونه ها تحت شرایط آزمایشی یکسان به صورت اندازه گیری نیروی وزن آن ها صورت گرفت.

انتخاب اجزای تشکیل دهنده محلول:

ترکیب محلول آبکاری برای به دست آوردن آلیاژ سرب -قلع -مس در آزمایشات اولیه تعیین شد. همانطور که در جدول 1 مشاهده میشود محلول پایه متان سولفونات شامل مخلوطی از دو افزودنی اورگانیک (PD, AO) میباشد. افزودنی AO متعلق به آمین های آروماتیک است و از اکسید شدن یون های قلع که پدیده بسیار نامطلوبی در الکترولیت های شامل یون قلع ، شناخته میشود جلوگیری میکند.افزودنی PD یک محرک از نوع پلی اکسی اتیلن برای نفتال است. این افزودنی برای جلوگیری از تخلیه الکترونی موضعی یون های سرب در محلول متان سولفات در نظر گرفته شده است و باعث پوشش دهی یکنواخت با کیفیت بالا و ساختار کریستالی مناسب میشود. زمانی که محلول دارای افزودنی PD نباشد سطح ایجاد شده در پوشش دهی دارای کیفیت سطح پایین بوده و ساختار آن دندریتی(گلوله ای) خواهد شد.

تاثیر ترکیب محلول و شرایط الکترولیز روی ترکیب آلیاژ:

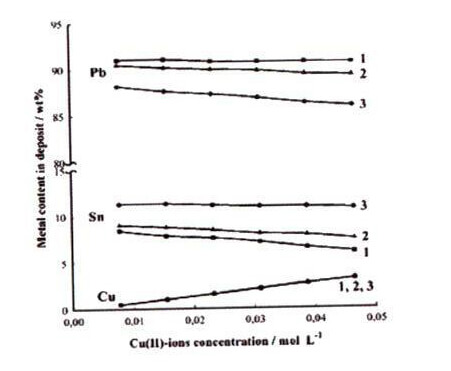

همانطور که در شکل 1 مشاهده میشود با افزایش غلظت یون های مس ، میزان عنصر مس موجود در آلیاژ افزایش می یابد. تغییر غلظت یون های قلع در محدوده بین 0.021-0.081به طور عملی تاثیری روی میزان مس موجود در پوشش ایجاد شده ندارد. طی انجام آزمایشات مشاهده شد که با افزایش یون های قلع میزان قلع موجود در آلیاژ پوشش افزایش پیدا میکند. قابل ذکر است که در همه موارد پوشش یکنواخت با رنگ خاکستری روشن به دست آمد.

شکل شماره 1

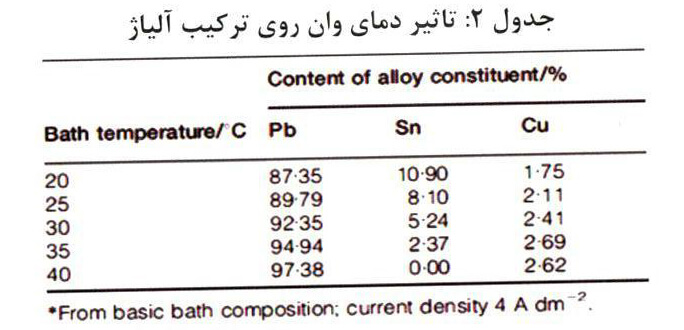

تاثیر دما:

دمای محلول آبکاری به طور چشمگیری روی ترکیب آلیاژ پوشش تاثیر میگذارد (جدول2) افزایش دمای محلول باعث افزایش جزیی درصد مس و کاهش میزان قلع در پوشش میشود . بنابراین رسوب دهی آلیاژ سرب- قلع -مس باید در محدوده دمایی 18-25 درجه سانتی گراد انجام شود. قابل ذکر است که فلز قلع در دمای درجه سانتی گراد رسوب داده نمیشود.

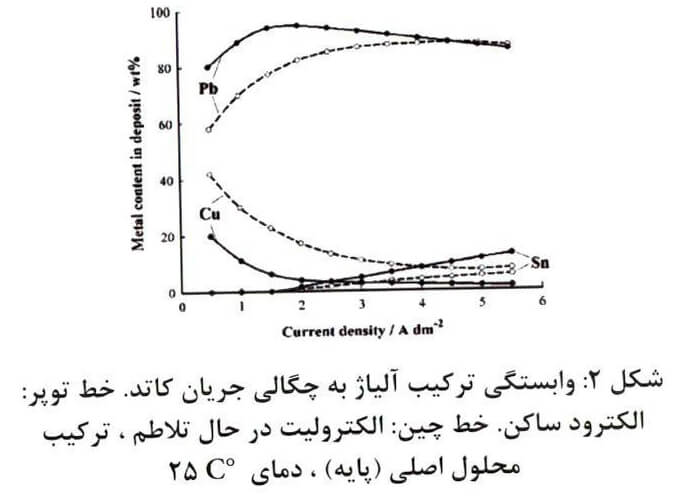

با ثابت ماندن همه فاکتور های دیگر ، ایجاد تلاطم در محلول الکترولیت باعث غنی شدن پوشش از مس میشود. بنابراین رسوب دهی آلیاژ سه جزئی سرب- قلع – مس در حالیکه عنصر قالب سرب باشد را میتوان در محلول پایه متان- سولفونات با شدت جریان نزدیک 4 A/dm انجام داد. این جریان به طور کلی دو برابر جریانی است که در محلول فلوبورات استفاده میشود.

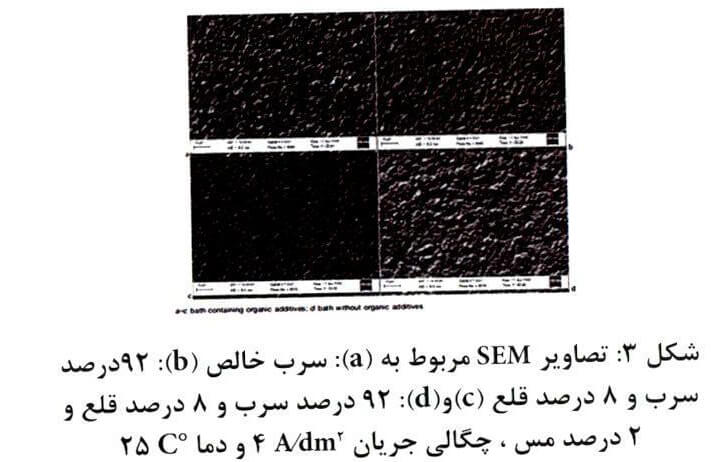

تعیین خصوصیات پوشش به روش میکروسکوپ الکترونیکی (SEM) و تحلیل بازتابش اشعه ایکس:

بررسی ریز ساختار لایه آبکاری شده به روش میکروسکوپ الکترونیکی انجام شد. باید توجه داشت که در این آزمایشات ترکیب موردنظر پوشش با تنظیم غلظت یون های الکترولیت به دست آمد. در تنظیم غلظت یون ها، مقادیر دمای محلول و چگالی جریان ثابت نگه داشته شد.

در رسوب دهی سرب خالص مشاهده شد ، که کریستال هایی با اندازه های مختلف رشد کرده اند.(شکل 3a) به محض اینکه قلع همزما ن با سرب رسوب داده شد ، اندازه کریستال ها کاهش پیدا کرده و ساختار کریستالی سوزنی شکل گرفت. (شکل 3b) وقتی که آلیاژ سه جرئی سرب -قلع -مس به دست آمد تعداد زیادی کریستال با اندازه کوچک به شکل کروی مشاهده شد.(شکل 3C) . رسوب های سرب -قلع -مس که از محلول های بدون افزودنی ارگانیک به دست آمد دارای سطح خشن و کریستال های بزرگ بود.(شکل 3d) تحلیل بازتابش اشعه ایکس نشان داد که همه عناصر (سرب، قلع و مس)به صورت فازهای منحصر به فرد وجود داشته و هیچگونه ترکیب بین فلزی ایجاد نشده است.

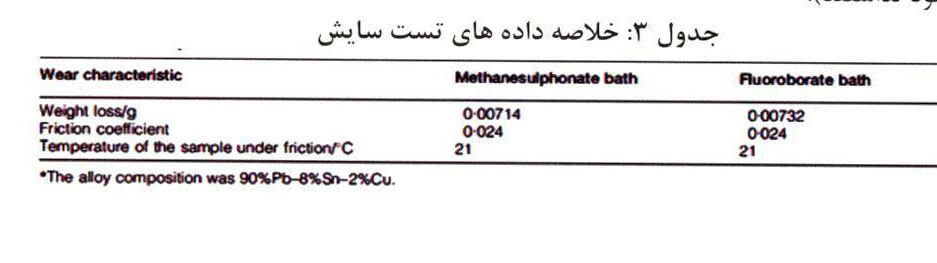

تست سایش:

آلیاژ بابیت به عنوان پوشش ضد اصطکاک برای یاتاقان های لغزشی مورد آزمایش قرار گرفت. بنابر این به منظور مقایسه خواص آلیاژهای پوشش داده شده توسط محلول متان سولفونات با خواص آلیاژ پوشش داده شده توسط محلول پایه فلوبورات تعدادی تست سایش انجام شد. نتایج به دست آمده در جدول 3 نشان داده شده است. خواص سایشی مربوط به آلیاژ به دست آمده از محلول پایه متان سولفونات با آلیاژ به دست آمده از محلول فلوبوراتی تفاوتی ندارد. بر اساس نتایج به دست آمده ، یک فرآیند تکنولوژیکی پوشش دهی روی سطح یاتاقان ، با استفاده از محلول متان سولفونات ابداع و در صنعت به کار برده شد. یاتاقان های ساخته شده با استفاده از این فرآیند مطابق با استانداردهای مربوطه بوده و در تست های عملکردی به خوبی ظاهر شده اند.

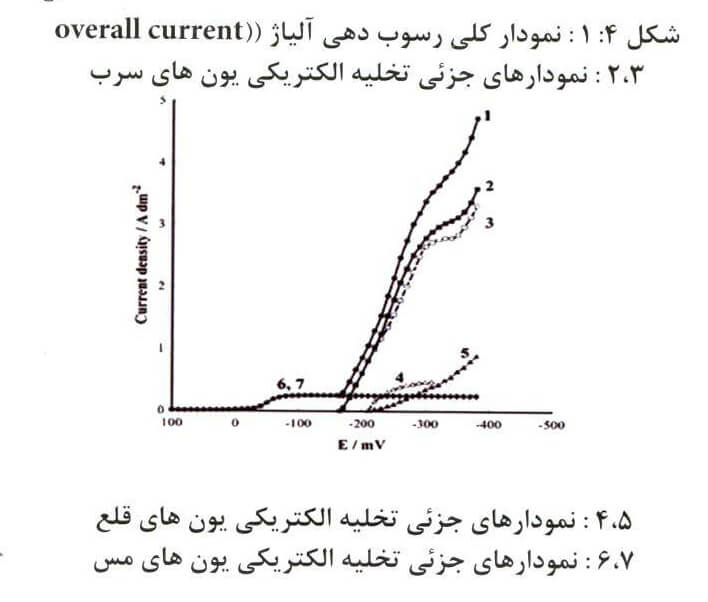

نمودارهای پلاریزاسیون:

چگونگی حرکت آلیاژ سرب – قلع -مس پوشش داده شده توسط محلول متان سولفونات با استفاده از روش نمودارهای پلاریزاسیون جزئی مورد بررسی قرار گرفت. (شکل 4) نمودارهای i-E مربوط به رسوب فلزات خالص برای ارزیابی شکل گیری آلیاژ ، به طور همزمان در این شکل نشان داده شده است. همانطور که مشاهده میشود ، سرعت رسوب یون های قلع در رسوب دهی همزمان با سرب و مس کاهش می یابد. این پدیده ممکن است به دلیل ممانعت از فرآیند تشکیل کریستال قلع روی سطح سربی باشد. شایا ن ذکر است تاثیر مشابهی در مورد پوشش دهی آلیاژهای دوتایی سرب – قلع مشاهده شد. مس فعالترین عنصر در این میباشد. لذا این عنصر در پناسیل های خیلی مثبت شروع به رسوب شدن میکند و رسوب یون های مس در شدت جریان محدودی انجام میشود. با افزایش میزان تلاطم الکترولیت ، محدوده جریان افزایش پیدا میکند و نتیجه آن افزایش میزان مس موجود در آلیاژ می باشد. رسوب دهی همزمان مس به طور عملی هیچ تاثیری روی چگونگی حرکت سرب و قلع ندارد. این نتیجه گیری با نتایج به دست آمده از تحلیل بازتابش اشعه ایکس همخوانی دارد. نمودارهای پلاریزاسیون آلیاژ سرب – قلع – مس با استفاده از ترکیب محلول پایه متان سولفوناتی 3و4و6 نمودارهای جزئی تخلیه الکتریکی یون های منحصر به فرد(در این مورد یون های فلزی دیگر در محلول وجود نداشتند.)

نتیجه گیری:

یک محلول پایه متان سولفونات که شامل دو افزودنی ارگانیک است ساخته شد و با استفاده از این حمام پوشش آلیاژ سه جزئی (85-91 ) درصد سرب ، (8-12) درصد قلع ، (1-3) درصد مس با کیفیت بالا و یکنواخت در دمای 25 درجه سانتی گراد و چگالی جریان محدود 4 A/dm2 انجام شد.

در این آلیاژ میزان درصد مس با افزایش غلظت یون های مس محلول افزایش پیدا میکند. افزایش دمای محلول باعث کاهش چشمگیر میزان قلع و افزایش جزئی میزان مس میشود. ایجاد تلاطم در محلول الکترولیت باعث غنی شدن پوشش از مس میشود.

سرعت رسوب یون های قلع در رسوب دهی همزمان با سرب و مس کاهش پیدا میکند. دلیل این پدیده ممانعت از فرآیند تشکیل کریستال های قلع می باشد. رسوب یون های مس نفوذی در جریان حدی انجام می پذیرد. به طور عملی ، رسوب دهی همزمان مس ، هیچ تاثیری روی ترسیب سرب و قلع در فرآیند آبکاری ندارد.

با توجه به تحلیل نتایج آزمایشات میکروسکوپ الکترونی( SEM) آلیاز سه جزئی سرب- قلع -مس را میتوان با ساختار یکنواخت و تعداد کریستال زیاد با ابعاد کوچک و شکل گرد رسوب دهی کرد.

تست سایش نشان داد که خصوصیات سایشی پوشش ایجاد شده با استفاده از محلول پایه متان سولفونات با خصوصیات مربوط به پوشش حاصل از محلول پایه فلوبورات تفاوتی ندارد.