بررسی ریزساختار اتصال بین لایههای برنز و فولاد در یاتاقان ژورنال تولید شده به روش ریخته گری گریزازمرکز افقی

چکیده

یک روش مقابله با روغنکاری نامناسب در اجزا متحرک دستگاهها و ماشینآلات، استفاده از یاتاقانهای دو فلزی و سه فلزی است. در این تحقیق، هدف، مطالعه ریزساختاری محل اتصال و تعیین طول اتصال نفوذی فولاد CK22 و برنز C93200 است که به روش ریختهگری گریزاز مرکز افقی انجام شده است. قالب از جنس فولاد CK22 به قطرخارجی 230 میلیمتر، قطر داخلی 205 میلیمتر و طول 260 میلیمتر که از درون با لایهای از برنز C93200 به ضخامت 2 میلیمتر تحت نیروی گریزازمرکز لایه نشانی میشود. ابتدا مذاب برنز به داخل قالب ریخته میشود. سپس دوران قالب تا سرعت 670 دور بر دقیقه تحت اتمسفر گاز آرگون در دمای 1200 درجه سانتیگراد به مدت 5 دقیقه انجام میشود. سپس مجموعه در مدت 15 دقیقه خُنَک میشود. نتایج نشان داد که اتصال نفوذی برنز در فولاد ساختمانی تا عمق 24 میکرونی از خط اتصال انجام میشود. در این اتصال، عنصر مس تا 50 درصد غلظت اولیه نفوذ کرده است.

کلمات کلیدی: فرایند نفوذ، روبش خطی، سانتریفیوژ، اتصال غیر همجنس،

1-مقدمه

فرآیندهای اتصال حالت جامد این امکان را فراهم میآورند که فلزات و آلیاژهای غیرهمجنس با کمترین تخریب متالورژیکی به یکدیگر اتصال یابند [1-2]. بنابراین از این روش در اتصال مواد غیرهمجنس با خصوصیات فیزیکی و مکانیکی کاملا متفاوت و برای ساخت یا تعمیر قطعات با کمترین اعوجاج و تلرانس ابعادی در صنایع مختلف استفاده میشود. چهار عامل موثر در فرآیند اتصال نفوذی شامل زمان، درجه حرارت، فشار و کیفیت سطح تماس است.

در این تحقیق، زمان فرآیند اتصال 5 دقیقه است. نفوذ در این فرایند ارتباط مستقیم با پارامترهای دما، زمان و فشار یا همان تعداد دوران دارد [5-7]. در این تحقیق، دمای فرآیند، 1200 است. یعنی آلیاژ برنز به صورت مذاب وارد قالب میشود و در حالت مذاب، اتصال نفوذی انجام میشود. در این تحقیق از نیروی گریزازمرکز برای اعمال فشار استفاده میشود. مقدار فشار رابطه مستقیم با تعداد دوران دارد. تعداد مناسب دوران با توجه به فرمولهای مربوطه تعیین میشود.

در این تحقیق، فلز اتصال (آلیاژ برنز) به صورت مذاب داخل بدنه یاتاقان میشود و سپس با اعمال نیروی گریزازمرکز با درنظر گرفتن دما، زمان و دوران برقرار میشود. بدنه یاتاقان، استوانه توخالی به قطرخارجی 230 میلیمتر، قطر داخلی 205 میلیمتر و طول 260 میلیمتر که از درون با لایهای از برنز C93200 به ضخامت 2 میلیمتر تحت نیروی گریزازمرکز بدون استفاده از لایه میانی پوشانده میشود. هدف بررسی ریزساختاری محل اتصال و تعیین طول اتصال این دو فلز است.

2-مواد و روش تحقیق

لوله به قطرخارجی 230 میلیمتر، قطر داخلی 205 میلیمتر و طول 260 میلیمتر از جنس فولاد CK22 با ترکیب شیمیایی مطابق با جدول1 است که از درون با لایهای از برنز C93200 با ترکیب شیمیایی مطابق با جدول2 به ضخامت 2 میلیمتر تحت نیروی گریزازمرکز لایه نشانی میشود. برای ایجاد اتصال، ابتدا لوله تا دمای 1200 درجه سانتیگراد پیشگرم میشود. در این مرحله سرعت دوران 100 دور در دقیقه است. سپس، مذاب برنز درون لوله فولادی (بدنه یاتاقان) ریخته میشود و سرعت دوران تا 670 دور در دقیقه افزایش مییابد. برای جلوگیری از اکسیداسیون، تشکیل سرباره و آخال در درون لوله از فلاکس، گاز خنثی آرگون استفاده میشود. حرارت دهی و دوران لوله تا 5 دقیقه ادامه مییابد تا نفوذ به خوبی انجام شود. در نهایت مجموعه در مدت 15 دقیقه خنک میشود. برای بررسی سختی، مطالعات ریزساختاری و تعیین طول اتصال از میکروسکوپ الکترونی روبشی میدان یونی موجود در مرکز پژوهش رازی (RMRC) استفاده شده است.

جدول1: ترکیب شیمیایی استوانه بیرونی از جنس فولاد CK22

C |

Si |

S |

P |

Mn |

Ni |

Cr |

Mo |

Ti |

As |

Sn |

Co |

Al |

V |

Cu |

Fe |

نام عنصر |

0.19 |

0.22 |

0.009 |

0.011 |

0.44 |

0.04 |

0.08 |

0.01 |

0.003 |

0.008 |

0.002 |

0.02 |

0.008 |

0.013 |

0.01 |

Base |

درصد وزنی |

جدول2: ترکیب شیمیایی استوانه درونی از جنس برنز C93200

Cu |

Sn |

Pb |

Ag |

Zn |

Fe |

Ni |

S |

Bi |

نام عنصر |

Base |

8.0 |

9.0 |

0.01 |

3.8 |

2.3 |

0.39 |

0.002 |

0.006 |

درصد وزنی |

3-نتایج و بحث:

مطابق استاندارد ASTM E384 با نیروی فرورونده 10 کیلوگرم در مدت زمان 15 ثانیه، سختی برنز و سختی فولاد ساختمانی در جدول3 فهرست شده است.

جدول3: سختی برنز C93200 و فولاد CK22

جنس |

سختی (ویکرز) |

فولاد CK22 |

161 |

برنز C93200 |

115 |

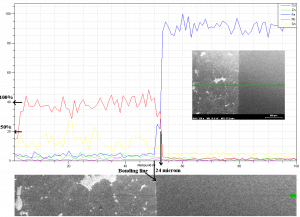

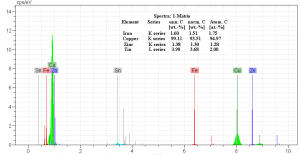

شکل1: مطالعه توزیع عناصر در محل اتصال و تعیین طول اتصال تا 50 درصد غلظت اولیه مس با استفاده از روبش خطی

مطابق شکل1، نفوذ مس در آهن (تا 50 درصد غلظت مس) تا فاصله 24 میکرونی از خط اتصال (bonding line) انجام شده است. بنابراین با فرض نفوذ تا نصف غلظت اولیه، طول اتصال 24 میکرون میباشد

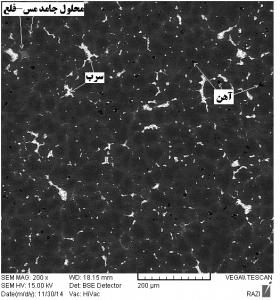

در شکل2، توزیع گسترده دو فاز، یکی به رنگ سفید و دیگری به رنگ خاکستری تیره در زمینه مس به نمایش گذاشته شده است.

شکل2: تصویر میکروسکوپ الکترونی روبشی از فازها در زمینه مس

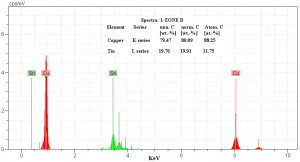

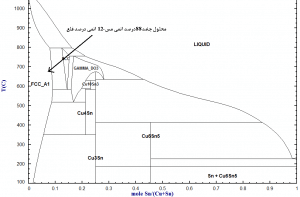

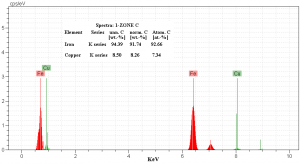

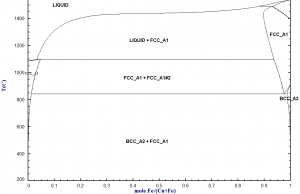

در شکل3، مطابق طیف سنجی تفکیک انرژی (EDS) فاز خاکستری تیره، محلول جامد مس و قلع است. زیرا مطابق نمودار فازی مس-قلع، شکل4، در برنز مورد تحقیق، مس و قلع محلول جامد تشکیل میدهند.

شکل3: طیف تفکیک انرژی از فاز به رنگ خاکستری تیره

شکل4: نمودار فازی مس-قلع

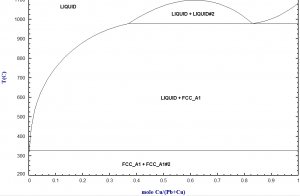

در شکل5، مطابق طیف سنجی تفکیک انرژی، فاز سیاه رنگ، ذرات آهن میباشد اما طیف مس مربوط به زمینه است. زیرا مطابق نمودار فازی آهن-مس، شکل6، این دو فلز محلول جامد یا ترکیب خاصی تشکیل نمیدهد. چون امکان نفوذ ذرات آهن در زمینه مس وجود ندارد بنابراین دلیل حضور ذرات آهن در زمینه مس به حضور ناخالصی آهن در شمش برنز برمیگردد.

شکل5: طیف تفکیک انرژی فاز سیاه رنگ

شکل6: نمودار فازی آهن-مس

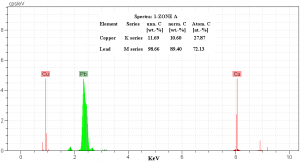

در شکل7، مطابق طیف سنجی تفکیک انرژی، فاز سفید رنگ، سرب است. زیرا مطابق نمودار فازی، شکل8، سرب و مس محلول جامد تشکیل نمیدهند. بنابراین، طیف مس موجود در شکل7 از زمینه میباشد.

شکل7: طیف تفکیک انرژی برای فاز سفید رنگ

شکل8: نمودار فازی سرب-مس

در شکل9، مطابق طیف سنجی تفکیک انرژی، زمینه تقریبا حاوی 95 درصد اتمی مس، 2 درصد اتمی قلع، 3/1 درصد اتمی روی و 7/1 درصد اتمی آهن است.

شکل9: طیف تفکیک انرژی زمینه برنز

4-نتیجهگیری

هدف از این تحقیق، بررسی ریزساختار محل اتصال و تعیین طول اتصال نفوذی فولاد CK22 به برنز C93200 بدون استفاده از لایه میانی میباشد. به همین دلیل، بدنه یاتاقان از جنس فولاد CK22 به قطرخارجی 230 میلیمتر، قطر داخلی 205 میلیمتر و طول 260 میلیمتر انتخاب شد که از درون با لایهای از برنز C93200به ضخامت 2 میلیمتر تحت نیروی گریزازمرکز لایه نشانی گردید. به این صورت که ابتدا قالب تحت دوران 100 دور در دقیقه تا دمای 1200 درجه سانتیگراد پیشگرم شد. سپس مذاب برنز درون لوله (بدنه یاتاقان) ریخته شد. سرعت دوران قالب تا 670 دور در دقیقه افزایش یافت. برای جلوگیری از اکسیداسیون مذاب، عملیات تحت اتمسفر گاز آرگون و با فلاکس انجام شد. بر اثر نیروی گریزازمرکز، لایهای از مذاب برنز، دیواره داخلی قالب را میفشارد. پس از 5 دقیقه نگهداری جهت نفوذ، مجموعه در مدت 15 دقیقه خُنَک شد. نتایج نشان داد که بدون استفاده از لایه میانی، اتصال نفوذی برنز در فولاد ساختمانی تا عمق 24 میکرونی از خط اتصال انجام شده است. در این اتصال عنصر مس تا 50 درصد غلظت اولیه نفوذ کرده است. بعلاوه، برای کاهش حضور ذرات آهن بایستی از شمش مرغوب استفاده کرد.